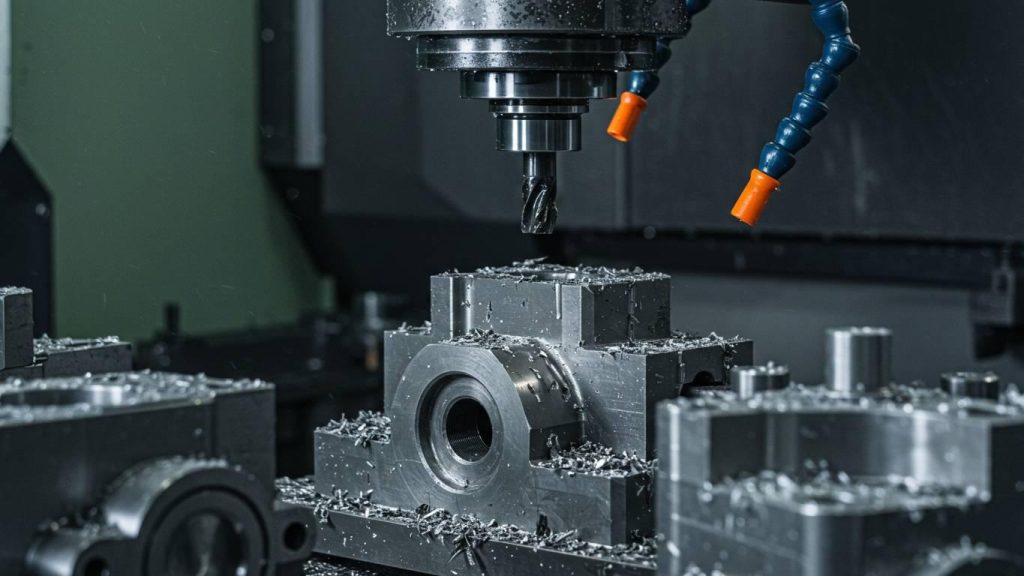

Металлообработка является одной из важнейших отраслей промышленности, от которой зависит качество конечного изделия, его надежность и долговечность. Однако процесс обработки металлов сопряжен с множеством технических нюансов, при нарушении которых возникают ошибки, ведущие к браку, повышенным затратам и риску травматизма. В данной статье рассмотрим ТОП-5 ошибок при металлообработке и подробно разберем рекомендации по их предотвращению, что позволит выполнять работу точно, эффективно и безопасно.

Почему важно избегать ошибок в металлообработке

Ошибки при металлообработке негативно сказываются на конечном результате производства, увеличивают износ инструментов, вызывают перерасход материалов, снижают производительность труда и могут привести к аварийным ситуациям. Владение знаниями о типичных ошибках и способах их предотвращения помогает операторам и инженерам минимизировать потери, обеспечить стабильное качество изделий и повысить общий уровень безопасности на производстве.

Ошибка №1: Неверный выбор режима резания

Режимы резания — это совокупность параметров, таких как скорость подачи, глубина реза и частота вращения инструмента, которые напрямую влияют на точность и качество обработки металла. Неправильный выбор режимов приводит к ускоренному износу режущего инструмента, ухудшению качества поверхности и даже повреждению станка.

Причины ошибки

Основными причинами неправильного выбора режимов резания являются:

- Недостаток знаний о свойствах используемого металла;

- Игнорирование рекомендаций производителя режущих инструментов;

- Отсутствие учета характеристик станка и его возможностей;

- Отсутствие контроля технологического процесса.

Рекомендации по предотвращению

Для минимизации риска ошибки при выборе режимов резания необходимо соблюдать следующие правила:

- Перед началом работы тщательно изучить технические характеристики материала и инструмента;

- Использовать таблицы рекомендуемых режимов резания от производителей инструментов;

- Проводить предварительные тесты на образцах материала;

- Регулярно контролировать состояние и работу оборудования;

- Обучать операторов правильному выбору режимов и реагированию на отклонения.

Ошибка №2: Неправильная фиксация заготовок

Ненадежная или неправильная фиксация заготовки на станке приводит к вибрациям, искажению формы и нарушению заданных размеров детали. Такая ошибка не только снижает качество продукции, но и создает опасность для работающего персонала.

Причины ошибки

- Использование неподходящих приспособлений и крепежных элементов;

- Неаккуратное или неполное закрепление детали;

- Отсутствие контроля износа и состояния крепежных устройств;

- Низкий уровень квалификации персонала.

Рекомендации по предотвращению

Чтобы обеспечить надежную фиксацию, следует придерживаться следующих рекомендаций:

- Подбирать крепежные устройства, отвечающие размерам и массе заготовки;

- Проверять крепления перед запуском оборудования;

- Регулярно обслуживать и заменять изношенные детали крепежа;

- Использовать дополнительные фиксаторы при обработке сложных или больших деталей;

- Обучать сотрудников правильному монтажу деталей и соблюдению техники безопасности.

Ошибка №3: Неправильный выбор режущего инструмента

Для каждого материала и типа обработки требуется специальный режущий инструмент с определенными свойствами, геометрией и материалом изготовления. Ошибка в выборе инструмента ведет к снижению производительности, ухудшению качества реза и быстрому износу оборудования.

Причины ошибки

- Отсутствие технических знаний о свойствах инструментов;

- Использование универсальных решений без анализа задачи;

- Игнорирование рекомендаций по применению и совместимости с металлом;

- Экономия на качестве режущего инструмента.

Рекомендации по предотвращению

Для правильного выбора инструмента необходимо:

- Определить тип металла и условия обработки;

- Изучить характеристики и назначение различных материалов режущих профилей;

- Использовать специализированный инструмент для сложных операций;

- Консультироваться с производителями и поставщиками оборудования;

- Периодически проверять состояние инструмента и своевременно его заменять.

Ошибка №4: Недостаток технического контроля в процессе обработки

Отсутствие контроля параметров и качества обработки приводит к накоплению дефектов и выходу готовых деталей за технические допуски. Это увеличивает количество брака, повторных операций и замедляет производственный цикл.

Причины ошибки

- Недостаток автоматизации контроля;

- Низкий уровень подготовки персонала;

- Отсутствие современных измерительных и диагностических средств;

- Игнорирование результатов промежуточного контроля.

Рекомендации по предотвращению

Для повышения качества контроля на производстве необходимо:

- Внедрять системы автоматизированного мониторинга параметров резания;

- Обучать персонал методам измерения и оценки качества;

- Использовать современные средства контроля — сканеры, тахометры, микрометры;

- Проводить регулярные проверки изделий в процессе обработки;

- Организовывать анализ выявленных дефектов и их причин с последующим исправлением технологий.

Ошибка №5: Несоблюдение правил техники безопасности

Пренебрежение нормами безопасности при металлообработке не только приводит к несчастным случаям и травмам, но и зачастую провоцирует механические повреждения оборудования и испорченную продукцию.

Причины ошибки

- Недостаток обучения и инструктажей персонала;

- Игнорирование правил эксплуатации оборудования;

- Отсутствие или неисправность средств индивидуальной защиты;

- Небрежное отношение к предупреждающим знакам и указаниям.

Рекомендации по предотвращению

Обеспечение безопасности возможно при исполнении следующих мер:

- Обязательное проведение инструктажей и регулярное обучение сотрудников;

- Использование средств индивидуальной защиты (перчатки, очки, защитные экраны);

- Соблюдение регламентов эксплуатации станков и инструментов;

- Регулярная проверка исправности оборудования и его своевременное техническое обслуживание;

- Организация производственной дисциплины и контроля выполнения правил техники безопасности.

Заключение

Избежание ошибок при металлообработке требует внимательности, системного подхода и глубоких профессиональных знаний. ТОП-5 ошибок, рассмотренных в данной статье — это неправильный выбор режимов резания, ненадежная фиксация заготовок, неправильный подбор режущих инструментов, недостаточный контроль качества и несоблюдение техники безопасности. Следование рекомендациям по их предотвращению обеспечит стабильное качество обработки, продлит срок службы оборудования и создаст безопасные условия труда на производстве. Такой подход способствует повышению конкурентоспособности предприятия и экономии ресурсов.

Таблица: Сводка ошибок и рекомендаций при металлообработке

| Ошибка | Причины | Рекомендации по предотвращению |

|---|---|---|

| Неверный выбор режима резания | Недостаток знаний; игнорирование рекомендаций; отсутствие контроля | Изучать характеристики материалов; использовать таблицы нормативов; контролировать станок |

| Неправильная фиксация заготовок | Неподходящий крепеж; неполное закрепление; износ крепежа | Подбирать крепления по размеру; проверять крепеж; обслуживать крепежные элементы |

| Неправильный выбор режущего инструмента | Отсутствие знаний; универсальные решения; экономия | Определять тип материала; консультироваться с производителями; заменять изношенный инструмент |

| Недостаток технического контроля | Отсутствие автоматизации; низкая квалификация; отсутствие измерений | Внедрять мониторинг; обучать персонал; использовать современные измерительные приборы |

| Несоблюдение техники безопасности | Недостаток обучения; несоблюдение правил; отсутствие СИЗ | Проводить инструктажи; применять СИЗ; проверять оборудование; соблюдать регламенты |